2023-08-08

江玉保1, 葛明坤2

(1.蕪湖普威技研有限公司,安徽 蕪湖 241009;2.江蘇賽麟汽車科技有限公司,江蘇 南通 226500)

(轉載現代涂料與涂裝)

汽車飛速發展

隨著汽車行業的飛速發展,為了提高車身內腔防腐性能,國內外汽車行業在工藝、設備、材料以及管理等多個方面較以往有了顯著提升,既有效地保證了車間生產效率,同時也大大加強了車身內腔的防腐性能。車身本身作為一個復雜的結構,車身內腔防腐將直接影響整車的防腐性能。所以,如何提高車身內腔防腐性能仍然是國內外主機廠關注的重點。本文從實際問題出發,對如何提高車身內腔防腐性能加以分析研究,以便能更好地提升車身內腔防腐性能。

1 提高電泳槽液泳透力

泳透力是指電泳涂裝過程中使背離電極的被涂物表面涂上漆的能力,是電泳涂料的重要特性之一。其與電泳槽液的電導和濕涂膜的比電阻有關,兩者越大,漆液的泳透力越高。若電泳槽液泳透力過低,極易導致整車電泳不良和內腔電泳不良。

在前期工藝規劃階段,在電泳涂料選型時,需考慮選用泳透力最佳的電泳涂料,在生產現場衡量泳透力好壞的辦法是測定朝電極和背離電極表面的涂膜厚度差和拆開被涂物來觀察。如果內表面膜厚達到了外表面的2/3,則泳透力為優,1/2為良,膜厚極薄或露底則為差。所以,選用高泳透力的電泳涂料至關重要。

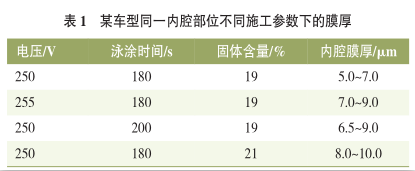

高泳透力電泳涂料在彌補內腔膜厚偏薄方面具有一定的作用,但有些腔體或縫隙因車身造型的原因,涂膜過薄或露底,則應改進車身的結構,采取增開工藝孔或安裝輔助電極等措施來解決涂膜質量問題。同時,泳透力與涂裝工藝參數(泳涂時間、電壓、槽液固體含量等)有直接關系。可適當延長泳涂時間、提高泳涂電壓和槽液固體含量,提高槽液泳透力,見表1。

通過對電壓、泳涂時間、固體含量3個關鍵參數進行調整,內腔膜厚會隨之發生變化。然而,汽車車身作為一個復雜的結構,要做到所有部位均可以附著電泳漆,并達到漆膜標準,更多的需要從工藝、材料、設備以及車身結構等多方面去考慮。電泳槽液泳透力與平時的工藝維護及槽液參數(如pH、灰分、溫度等)的設定也有直接的關系。

2 合理的工裝輔具設計

無論是傳統的四門兩蓋車身結構還是小型的兩門兩蓋車身結構,均需要開發工裝輔具來完成車身電泳,其目的不僅是在車身電泳時保證車身無磕碰發生,更重要的是車身在浸入電泳槽液時,開啟一定的角度,促進槽液的流入速度,改善車門內腔在電泳過程中電場的分布,使其迅速成膜,并提高門、蓋內腔電泳漆膜厚度,增強防腐能力。在相同的槽液環境和輸送方式下,對四門進行電泳驗證,驗證結果見表2。

通過以上驗證數據可以看出,在相同的試驗條件下,采用工裝輔具和不采用工裝輔具時四門內腔電泳膜厚有較大的差異。這也表明,通過四門的開啟角度,可提高車門內腔電泳膜厚,增強內腔的防腐能力。

在實際生產運行中,前艙蓋開啟角度約35°,尾門蓋開啟角度約為30°,四門開啟角度約為15°,均能很好地提高其內腔厚膜。當然,各公司可根據不同車型、電泳型號、機運方式,在工藝調試時,來匹配適合的四門兩蓋開啟角度,提高內腔電泳膜厚及質量。

3 機運方式的合理選型

車身內腔電泳膜厚與機運方式有較大關系,任何的機運方式,都應保證車身在進出電泳槽體時盡量傾斜,以使在入槽過程中電泳液快速進入車身內腔,內腔氣體迅速排出,內腔鋼板與電泳液充分接觸,保證電泳效果。在出槽過程中電泳液能迅速瀝出,避免積液。

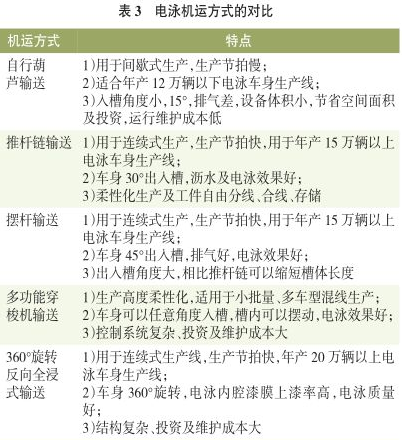

在新工廠規劃設計階段,一般會根據年產量、投資金額等設計輸入,綜合考慮后,對前處理電泳的機運方式及其他工藝設備進行設計選型。前處理電泳機運方式有:自行葫蘆式輸送、推桿鏈式輸送、擺桿鏈式輸送、多功能穿梭機式輸送、360°旋轉反向全浸式輸送。不同的機運方式對車身內腔膜厚也有重大影響,機運方式的選型至關重要,電泳機運方式的對比見表3所列。

由表3分析對比可得,車身內腔電泳質量因不同的機運方式而有所差別,360°旋轉反向全浸式輸送和多功能穿梭機式輸送方式要優于其他的機運方式。但是,在工藝規劃時,要依據產能、投資金額、工藝布局等合理選型機運方式。

4 工藝設備的維護

首先,吊具、滑橇經過長時間的運行,電泳漆膜附著較厚,影響車身內腔電泳質量,故需要定期清洗,去除表面積漆,保證與車身良好的導電性及內腔電場分布。

其次,陽極系統經過長時間運行后,陽極膜表面會產生細菌,對于車身內腔電泳質量也有較大影響。在日常的生產過程中,除了采用一定殺菌手段遏制細菌大量產生,同時需要根據陽極系統使用情況,制定周期性工藝維護計劃,對陽極系統進行徹底清洗除菌。

再次,電泳槽液隨著白車身不斷的進出,長時間運行后,超濾系統無法清除槽液的一些雜質和金屬離子,同時會給超濾系統帶來承重的負擔,導致超濾系統故障及槽液參數不穩定。一般根據生產線體情況,6~12月進行一次電泳槽液倒槽維護,對超濾系統、槽體、噴淋等徹底清潔,保障槽液參數。

5 輔助防腐措施

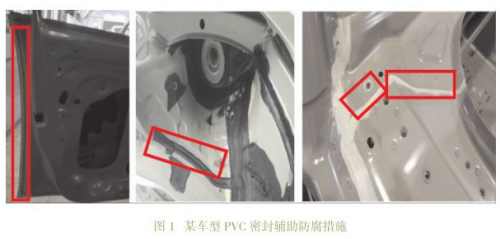

汽車車身是通過不同形狀的沖壓件拼接而成的一個復雜結構,無論是點焊拼接還是鉚接拼接,在兩塊鈑金拼接后,都會存在拼接后的縫隙或搭接面,一般稱為“焊縫”。車身電泳時,焊縫內是無法進行電泳成膜的,車輛在行駛時,大量的水汽等腐蝕介質會進入焊縫,造成焊縫內腐蝕。通常采用PVC膠對焊縫進行密封,阻斷外界腐蝕性介質的進入,提高防腐年限。一般分為底盤輪罩區域/發動機艙區域、流水槽/流水面區域、門蓋折邊,這三個區域受腐蝕介質影響最大,如雨水、機油汽油揮發物等。

對底盤輪罩、發動機艙區域采用機器人或人工密封均可,通過工藝槍嘴將密封膠涂覆在縫隙或搭接面上,膠寬10~15 mm,膠厚2~3 mm。

流水槽/流水面區域一般采用人工擠膠的方式,通過工藝槍嘴將密封膠擠在縫隙或搭接面上,然后用毛刷刷平。需要注意的是,有些型面需要與零部件匹配的(如尾燈),將這些型面的縫隙周圍的殘膠全部清除,以免影響零部件裝配,只保留縫隙內膠密封即可。

門蓋折邊區域一般采用人工密封,通過工藝槍嘴將密封膠涂覆在折邊處,膠寬根據折邊寬度一般在5 mm左右,膠厚2~3 mm,既美觀有起到密封防腐的作用。某車型PVC密封輔助防腐措施如圖1所示。

對于結構復雜的車身而言,內腔各種夾縫、結構件內腔、多層板件內腔等在電泳過程中因造型設計決定了某些部位漆膜偏薄或無法上漆,為了提高抗腐蝕能力,可采用內腔注入防銹蠟。通常對前后縱梁、側裙、底盤橫梁、門內腔底部夾縫這些關鍵部位進行注蠟,達到輔助防腐的目的。

6 車身結構設計

新車型開發時,首先要借鑒同平臺經驗,規避電泳屏蔽效應,在相應區域設計有電泳防電磁屏蔽孔,通過試制階段的實車電泳拆解,優化內腔及各種工藝孔結構,達到上漆要求。

一般在車身設計時,車身側圍,門檻,A、B、C柱內腔結構容易形成密閉空間,不容易排氣及進入電泳漆,造成電泳不良。

如A柱結構設計時,應加大外板與中間加強板之間的距離,一般為4 mm,且中間加強板處應考慮開孔,開孔形式可根據車型大小確定,孔徑大小根據加強板型面結構確定,原則上孔徑越大,電泳效果越佳,開孔位置盡量考慮與內板總裝裝配孔對應。車身B柱結構設計時,應根據車身B柱實際結構加大外板與中間加強板之間的距離,避免出現外板與中間加強板距離過小,影響B 柱電泳效果,且B 柱中間加強板應考慮開孔,開孔位置盡量考慮與內板總裝裝配孔對應。側裙外板與中間加強板應考慮設計瀝液孔或凸臺,外板與加強板瀝液孔應考慮對穿,以提高內腔電泳效果。同時側裙內板設計時應考慮開孔,即提高側裙內腔電泳效果,又便于內腔注蠟。

總之,車身結構設計復雜,在滿足造型及功能的同時,設計人員與工程人員需多交流溝通,在試制階段規避內腔電泳不良,做好同步工程。

結語

車身防腐性能一直是各大汽車公司無法忽視的重要課題,在提升車身內腔防腐性能方面,需從產品結構設計、工藝、設備、管理、材料等多方面綜合考慮,不斷優化產品結構,不斷總結生產經驗,提升車身內腔防腐性能和產品質量。

0757-26382347/13380287549