2023-03-13

摘要: 主要介紹了汽車車身涂裝過程中水性色漆針孔產生的原因和影響因素,對某乘用車涂裝車間發生的車身外表面針孔問題進行分析及排查驗證,鎖定主要影響因素,并制定解決方案,最終改善噴涂質量。

隨著日趨嚴格的國家環保法規的頒布和實施,建設環保工廠理念的深入推廣,越來越多的汽車涂裝生產線采用環保型水性涂料。水性涂料雖然環境污染小,但因其具有非常強的觸變性,施工條件要求高,施工過程中也會發生各種漆膜缺陷,其中針孔問題是一項控制難點。

針孔缺陷是指水分、溶劑或空氣在漆膜干燥過程中,突破已表干的漆膜,逸出時留下的針狀小孔或像皮革毛孔的現象。

本文以某乘用車水性漆涂裝車間車身外表面噴涂發生的針孔問題為例,對針孔產生原因進行分析驗證,并對解決方案進行探討總結。

某乘用車水性漆涂裝車間,車身外表面采用機器人自動化噴涂,噴涂線為 B1B2(B1 為淺色水性底漆,B2 為水性色漆)噴涂工藝。

在生產過程中黃色漆膜表面出現針孔缺陷,影響噴涂質量。問題多發生在車身外表面,每臺車身外表面出現 2~10 個數量不等的針孔,位置不固定分布,翼子板、前門、后門、側圍都出現同樣的缺陷。隨后白色、黑色漆膜也出現不同程度的針孔,缺陷外觀狀態和黃色一致。

問題確認:1)在噴房濕膜檢查站分段觀察,確認針孔狀態,清漆濕膜可見。2)通過干膜外觀確認,同時打磨涂層表面,確認針孔問題發生在色漆層(含)以下,與清漆層無關。3)借助顯微鏡分析,在放大 100 倍情況下觀察缺陷狀態,發現 B1 涂層表面完整均勻,針孔從色漆層突破。

可初步確認針孔發生在 B2(色漆)涂層中。

針孔形成的機理:漆膜內水分、溶劑或空氣在漆膜表干前不能完全揮發出去,在烘烤時,漆膜內水分、溶劑或空氣經高溫后膨脹,揮發頂破已表干的漆膜形成針孔。

根據針孔形成機理,對現場可能的相關因素進行逐一排查驗證

2.1 漆膜厚度

漆膜越厚,溶劑、水分或空氣越不容易揮發,在烘烤受熱過程中越容易頂破漆膜,形成針孔。現場選擇有針孔缺陷與無針孔缺陷各一臺車輛,且確保同顏色同款車輛,并對缺陷位置膜厚進行測量對比,結果見表 1所列。

從膜厚對比上看,有針孔與無針孔車輛膜厚無明顯差異,且測量有針孔車輛的單個部件,膜厚無明顯差異。檢測部件分層膜厚,BC2 單層約 16 um符合要求。可排除局部膜厚過厚產生的針孔問題。

2.2 噴房的溫濕度

噴房的施工溫度過高、濕度過大,容易引發針孔問題。濕度過大,增加了漆膜中溶劑或水氣的揮發難度。一般噴房溫度控制在(25±2)℃,相對濕度控制在(65±5)%。檢測現場實際溫度為 24℃,相對濕度 64%,符合要求。且往前追溯一個月溫濕度控制情況,穩定無明顯波動,該因素排除。

2.3 預烘烤溫度和時間

水性色漆在噴涂清漆之前需進行預烘烤,一般而言,烘烤要求:(70±10)℃保溫 5~10 min,脫水率達90%以上。同時要求升溫曲率不能過快,否則不利于溶劑或水氣正常揮發。

測量實際爐溫曲線,符合控制標準:檢測黃色、白色脫水率,結果符合要求。檢查近半年檢測數據無明顯變化,該因素排除。

2.4 涂料相關性能

施工黏度過大、溶劑揮發速率過快的涂料,更容易產生針孔問題。依此,對比近兩個月的黏度,除更換批次外,無明顯波動。為進一步驗證,添加慢干助劑,問題無改進趨勢。

從針孔形態分析,懷疑油漆夾裹空氣,空氣泡破裂時油漆不能流動填補空缺從而產生針孔。以黃色為例添加消泡劑驗證,針孔數量從 7 個/臺降至 4 個/臺左右,問題呈緩解趨勢。由以上驗證推斷此次針孔問題與油漆夾裹空氣有關。

2.5 噴涂參數

檢查各車型、各顏色噴涂參數無明顯變化,然而較低的轉速或過高的空氣壓力更容易產生針孔缺陷。為驗證改進針孔問題,以黃色為例提高轉速至 60 000 r/min,提高油漆霧化與打破氣泡的能力。結合補加消泡劑,針孔數量從 4 個/臺降低至 2個/臺,問題是進一步緩解趨勢。

2.6 噴涂相關設備

篩查材料輸送系統到機器人噴涂過程,分析可能產生針孔問題的幾類因素。

1)輸調漆系統氣泡:調漆間加料缸加料、循環缸攪拌或回流異常,可能產生氣泡,隨噴涂過程引發針孔。

2)壓縮空氣含有水分。

3)噴涂機器人端泄露空氣至漆液管路通道內與油漆混合、夾裹。按照機器人結構,對可能混入空氣的區域分為兩段排查:①機器人換色器至霧化器接口之間;②霧化器本體內部。

因素 1排查:通過觀察各個循環系統油漆、循環缸/加料缸油漆狀態,確認正常,因素排除。

因素 2排查:通過壓縮空氣承接板試驗,吹掃確認空氣正常。

因素 3 排查:①更換/對調霧化器,問題未消失,也未隨之轉移,可排除霧化器本體內部異常。②觀察噴涂過程,發現機器人噴涂扇幅有出現閃斷情況。停線進行流量標定,發現有夾雜空氣的出漆不連續狀態。拆解換色器出口管路,發現管路有空氣泄漏情況,隨后分析、確認了換色器上的脈沖空氣閥泄漏,空氣混入。拆下空氣閥確認,發現閥體閥針前端密封位置出現積漆情況,影響密封,導致泄漏空氣。當空氣閥關閉狀態下無法密封時,壓縮空氣將進入到換色器中央通道。機器人在準備噴涂或噴涂狀態下,換色器中央通道填充油漆,此時空氣混入油漆,極易引發針孔問題。

針對以上排查情況,現場更換了新的空氣閥,機器人模擬噴涂確認正常。跟蹤隨后的噴涂車況,確認針孔問題未再發。

更換空氣閥后,停止補加消泡助劑,同時恢復之前調整的噴涂參數,持續跟蹤至循環系統內油漆更新率達 100%以上,確認針孔問題未再發生。

根據以上正向、反向驗證跟蹤結果,確認機器人脈沖空氣閥積漆、泄漏空氣為此次引發針孔問題的主要變量因素。

為了進一步研究空氣閥泄漏空氣的根本原因,對可能導致空氣閥積漆的因素進行分析,并制定相應的改進方案,以提升噴涂質量穩定性。

空氣閥是控制壓縮空氣進入換色器的開關。進入的壓縮空氣主要參與機器人內部管路的清洗過程。因此,從機器人清洗相關機理出發,進行以下3個因素分析與改進驗證。

懷疑因素 1:清洗過程中廢溶劑回收閥未提前打開泄壓,管路憋壓,油漆滲入空氣閥。

驗證方案:優化清洗程序,調整 RF 閥(廢溶劑回收閥)開關邏輯,提前泄壓。跟蹤確認無效,確認非要因。

懷疑因素 2:溶劑壓力過大,在清洗時出現憋壓或過壓產生的沖擊,使管路殘留油漆滲入空氣閥。

驗證方案:調整溶劑壓力,從0.75~0.80 MPa降低至0.6 MPa。跟蹤確認無效,非要因。

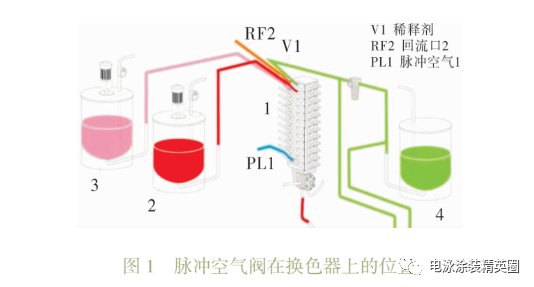

懷疑因素 3:分析換色器結構邏輯,發現空氣閥(PL1)位于換色器底端(如圖 1所示)廢溶劑收閥(RF2)在頂端。當清洗時,PL1 打開,讓油漆從 RF2 及后端的 RF1 閥排出,而此時換色器中央通道殘留的油漆存在滲入PL1閥的情況,從而產生積漆。

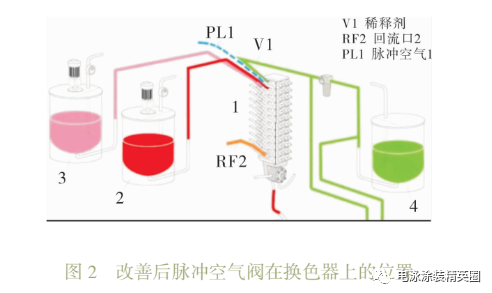

驗證方案:對 PL1 閥門位置結構進行改造,將 PL1閥置于換色器最頂端(如圖 2所示)同時將 RF2 閥置于底端(同時調整控制管路)。持續跟蹤,確認有效,為主要因素。

按照因素 3 的驗證方案,對其他機器人進行同步改造,此因素改進有效。

汽車涂裝過程中色漆針孔問題,產生因素眾多。通過系統性分析針孔產生的影響因素,對每個因素一一進行分析、排查、驗證,最終鎖定主要影響因子,并制定改進方案,解決了生產過程中出現的針孔缺陷。

本文結合現場工作經驗,給設備方面的問題分析、排查提供了思路,同時對設備內部因素的研究,有助于對機器人設計結構與應用的評估,并建議設備保養方面增加檢修內容,做好預防性維護。

0757-26382347/13380287549